El amanecer de los sensores MEMS para perforación direccional

Publicado en el Journal Petroleum Technology (JPT)

El sector del petróleo y el gas ha sufrido una larga recesión de la que acaba de recuperarse, por lo que los operadores exigen cada vez más información de fondo de pozo, mayor fiabilidad tecnológica y una ejecución más rápida de las perforaciones, al tiempo que reducen los costes de puesta en marcha de los pozos. La conjunción de estas fuerzas está dando paso a una nueva era en la tecnología de sensores de perforación direccional basada en sistemas microelectromecánicos (MEMS).

La mecánica y los principios fundamentales de la tecnología de sensores de pozos sólo han cambiado dos veces en la historia de la perforación de petróleo y gas. La tecnología apareció por primera vez con la invención de los sensores de perforación en la década de 1920. Hasta entonces, el sector perforaba a ciegas. Los instrumentos de perforación que se desarrollaron utilizaban una tecnología sencilla, como ácido en botellas que grababan su menisco en el vidrio, o empleaban otros medios mecánicos simples, para medir la desviación de un pozo.

En los años 70 se produjo una gran revolución en el sector con la invención de los instrumentos de dirección magnética, en cuyos principios se basan todavía hoy la mayoría de los instrumentos modernos de perforación direccional.

Sin embargo, ahora estamos asistiendo al amanecer de una nueva era, ya que los sensores de perforación direccional basados en la tecnología MEMS se están aceptando como una alternativa fiable para la prospección de pozos.

¿Por qué MEMS?

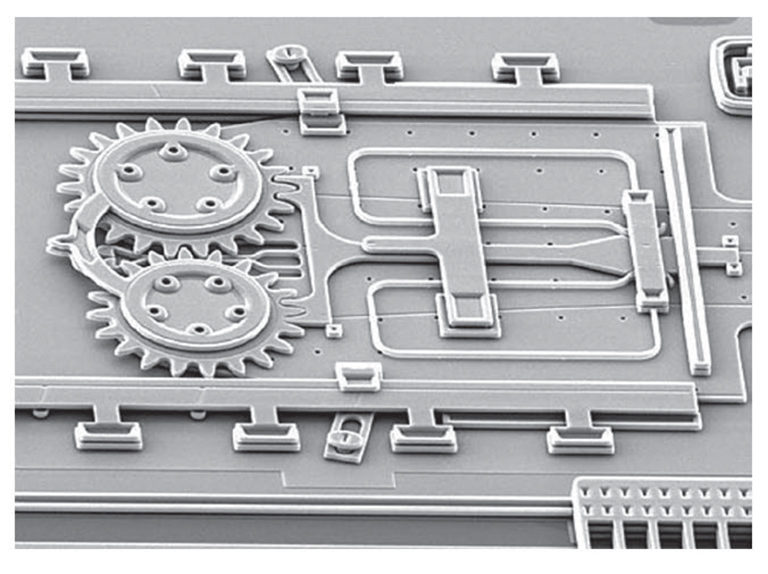

Fig. 1 Un embrague microscópico fabricado con componentes MEMS. Fuente: Sandia National Laboratories.

Fig. 1 Un embrague microscópico fabricado con componentes MEMS. Fuente: Sandia National Laboratories.

Con los MEMS, el ser humano puede crear dispositivos mecánicos microscópicos tan pequeños que desafían incluso a la imaginación más vívida. Imaginemos engranajes, transmisiones, embragues, actuadores e incluso motores de turbina en miniatura que caben en una uña(Fig. 1). Pero , ¿cómo se puede fabricar algo tan pequeño? Ni siquiera las modernas máquinas de precisión de control numérico por ordenador pueden funcionar a la escala microscópica necesaria para fabricar un dispositivo MEMS.

El secreto está en la reutilización creativa de las técnicas de fabricación de semiconductores. Utilizando herramientas creadas para fabricar los transistores microscópicos que necesitan los potentes ordenadores actuales, los fabricantes pueden construir, capa a capa, componentes mecánicos microscópicos en lugar de transistores. Las técnicas clave para fabricar dispositivos MEMS son la deposición de material, la superposición de capas y la creación de patrones mediante fotolitografía para grabar el material.

Basar la fabricación de MEMS en tecnologías de semiconductores no sólo miniaturiza los dispositivos hasta el extremo, sino que los hace baratos y resistentes. Las fábricas de semiconductores se construyen para producir millones o miles de millones de chips o diseños MEMS. Estas economías de escala, la incorporación de componentes electrónicos que utilizan el mismo proceso, la disponibilidad de equipos y el bajo coste de los materiales hacen de los MEMS una tecnología atractiva para la fabricación masiva de sensores.

El pequeño tamaño de los dispositivos MEMS les confiere una fiabilidad inherente. Con sus raíces en la tecnología de semiconductores, los dispositivos incorporan componentes resistentes a la fatiga que permiten el accionamiento de estructuras MEMS a través de miles de millones y posiblemente billones de ciclos sin fallos. El tamaño microscópico de los dispositivos MEMS se traduce en una menor masa en movimiento, lo que equivale a una fiabilidad extrema bajo golpes y vibraciones.

Economías de escala

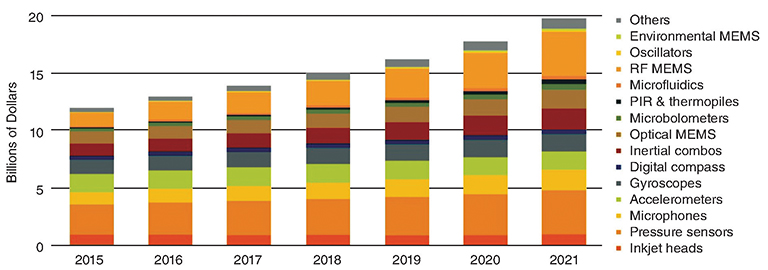

En 1993, Analog Devices introdujo el primer sensor acelerómetro MEMS fabricado en gran volumen, que se utilizó por primera vez para la detección del despliegue del airbag. Desde entonces, los MEMS han proliferado a gran velocidad. Prácticamente todos los teléfonos móviles tienen ahora acelerómetros, magnetómetros y giroscopios MEMS, y muchos incluyen también sensores de presión (barómetros) y micrófonos MEMS. Son miles y miles de millones de sensores que se venden por unos pocos dólares o fracciones de dólar cada uno. Se siguen descubriendo nuevas aplicaciones para la tecnología MEMS a medida que crece el tamaño del mercado. Según el informe "Status of the MEMS Industry" de Yole Development de mayo de 2016(Fig. 2), se prevé que el mercado de MEMS alcance los 15.000 millones de dólares este año y casi 20.000 millones en 2021.

Los MEMS en la perforación direccional

Sorprendentemente, hoy en día casi todos los sistemas electrónicos de medición durante la perforación (MWD) incorporan algún tipo de sensor MEMS. Los sensores MEMS son idóneos para detectar y cuantificar parámetros secundarios como la dinámica y la disfunción de la perforación. Los sensores para medir los parámetros de impacto, vibración y rotación en el fondo del pozo son fáciles de conseguir, económicos y cumplen bien su función. Sin embargo, los sistemas MWD se han aferrado a la tecnología de sensores heredada para realizar mediciones críticas de la orientación de la perforación.

El sector, que se ha resistido durante mucho tiempo, ha buscado exhaustivamente alternativas a los sensores de orientación estándar compuestos por un conjunto de acelerómetros inerciales (mecánicos, basados en cuarzo) triaxiales (en tres dimensiones) y un conjunto de magnetómetros triaxiales fluxgate (de núcleo bobinado) que se utilizan como medio principal para medir la ubicación del pozo. Estos sensores tradicionales son grandes, frágiles y caros (a veces cuestan entre 100 y 1.000 veces más que un sensor MEMS equivalente). Sin embargo, son extremadamente precisos y funcionan de forma repetible durante docenas de ciclos de temperatura. Los operadores pueden tolerar muy pocos errores o imprecisiones en las mediciones de orientación para la colocación de pozos, y ha sido difícil cualificar cualquier tecnología de sensores alternativa para igualar la precisión y la repetibilidad de temperatura de estos sensores heredados.

Un hueco en el mercado

Las exigencias del mercado actual son extremas. Los clientes exigen más sensores de perforación direccional de forma inmediata (es decir, los quieren para ayer) que demuestren más fiabilidad y capacidad que los sensores anteriores y a un precio mucho más bajo. La tecnología de sensores heredada, con su elevado coste, largos plazos de entrega y fragilidad, representa en cierto modo lo contrario de la demanda del mercado.

Esto ha sentado las bases para que los fabricantes de sensores empiecen a invertir en el desarrollo y la producción de modernos paquetes de sensores de orientación basados en MEMS para sustituir a los sensores de ayer.

Innovación continua en el futuro

Un método de probada eficacia para aumentar la fiabilidad es diseñar un sistema redundante, un sistema con dos o más conjuntos de componentes que utilizará uno al principio y luego los de reserva si falla el primero de la fila. Esta vía es prácticamente inaccesible para los innovadores que utilizarían tecnología de sensores heredada debido al coste y el tamaño de los sensores. Sin embargo, los sensores MEMS son mucho más pequeños y están disponibles por una fracción de su precio.

Ahora es posible construir sistemas con dos o tres sensores de orientación redundantes por menos de lo que cuesta un solo sensor tradicional. Los fabricantes de sensores MEMS pueden desplegar grandes conjuntos de sensores diseñados para aumentar la fiabilidad, la precisión y la capacidad en el mismo volumen espacial que los sensores tradicionales. Esto es sólo el principio de las posibilidades de nuevas aplicaciones e innovaciones que pueden permitir los sensores MEMS.

El camino hacia el dominio del mercado

La cuestión no parece ser "si" llegaremos a confiar en la tecnología MEMS para los trabajos de perforación direccional, sino más bien "cuándo". En el momento de escribir estas líneas, la mayoría de los sensores que se fabrican hoy en día se basan en tecnologías heredadas. Sin embargo, varios fabricantes ofrecen ahora innovadores sensores de orientación para sondeos que se basan parcial o totalmente en la tecnología MEMS y pueden utilizarse a distintas temperaturas. A medida que aumente la confianza del sector en estos nuevos sensores, esperamos que más fabricantes entren en el mercado.

Además, durante nuestra investigación sobre el artículo, entrevistamos a varias empresas dedicadas a la investigación, el desarrollo, la fabricación y el suministro de sensores a todas las industrias, no sólo a la del petróleo y el gas. Todos los fabricantes entrevistados mostraban un claro patrón de desvío de la inversión en investigación y desarrollo de las técnicas tradicionales de fabricación de sensores hacia la tecnología basada en MEMS. Algunos fabricantes habían abandonado la inversión en tecnologías tradicionales para centrarse exclusivamente en el desarrollo de sensores basados en MEMS.

Por último, mientras que los sensores basados en MEMS se han desarrollado tradicionalmente para otras industrias y se han importado al sector del petróleo y el gas, están surgiendo nuevas empresas con planes para centrarse exclusivamente en el diseño, el desarrollo y la fabricación de sensores MEMS de alta temperatura para aplicaciones de perforación direccional de pozos de petróleo y gas.

Hoy en día, las empresas de servicios de perforación direccional tienen que hacer más con menos, ya que están sometidas a una presión cada vez mayor para seguir operando con precios bajos y, al mismo tiempo, ofrecer servicios nuevos e innovadores. Los fabricantes de equipos que dotan a las empresas de servicios de productos tecnológicos de perforación competitivos y fiables siguen buscando formas de ofrecer a sus clientes soluciones más innovadoras y capaces al mismo precio.

La tecnología de sensores MEMS permite ahora a los fabricantes ofrecer productos que no sólo funcionan igual de bien o mejor, sino que además aportan mayor valor.